Tùy thuộc vào loại hệ thống được thiết kế và môi trường cơ bản mà nó vận hành, trọng lượng động cơ có thể rất quan trọng đối với chi phí tổng thể và giá trị vận hành của hệ thống.Việc giảm trọng lượng động cơ có thể được giải quyết theo nhiều hướng, bao gồm thiết kế động cơ đa năng, sản xuất linh kiện hiệu quả và lựa chọn vật liệu.Để đạt được điều này, cần phải cải thiện tất cả các khía cạnh của quá trình phát triển động cơ: từ thiết kế đến sản xuất hiệu quả các bộ phận bằng vật liệu tối ưu, sử dụng vật liệu nhẹ và quy trình sản xuất mới.Nói chung, hiệu suất của động cơ phụ thuộc vào loại, kích thước, cách sử dụng động cơ cũng như chất lượng và số lượng vật liệu được sử dụng.Do đó, từ tất cả các khía cạnh này, động cơ điện cần được phát triển bằng cách sử dụng năng lượng và các bộ phận tiết kiệm chi phí.

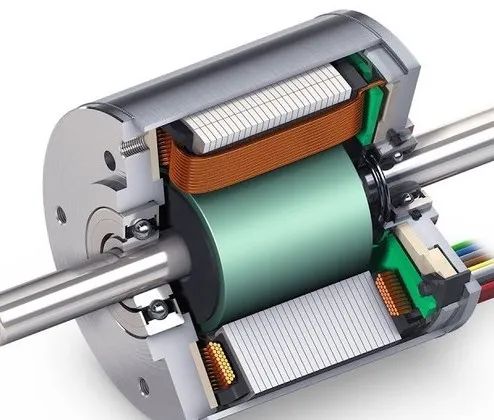

Động cơ là một thiết bị chuyển đổi năng lượng cơ điện, chuyển đổi năng lượng điện thành năng lượng cơ học dưới dạng chuyển động tuyến tính hoặc quay.Nguyên lý làm việc của động cơ chủ yếu phụ thuộc vào sự tương tác giữa từ trường và điện trường.Nhiều thông số có thể được sử dụng để so sánh động cơ: mô men xoắn, mật độ công suất, kết cấu, nguyên lý vận hành cơ bản, hệ số tổn hao, đáp ứng động và hiệu suất, thông số cuối cùng là thông số quan trọng nhất.Nguyên nhân dẫn đến hiệu suất động cơ thấp có thể chủ yếu là do các yếu tố sau: kích thước không phù hợp, hiệu suất điện của động cơ sử dụng thấp, hiệu suất cơ học thấp của người dùng cuối (máy bơm, quạt, máy nén, v.v.) Không có hệ thống kiểm soát tốc độ kém duy trì hoặc thậm chí không tồn tại.

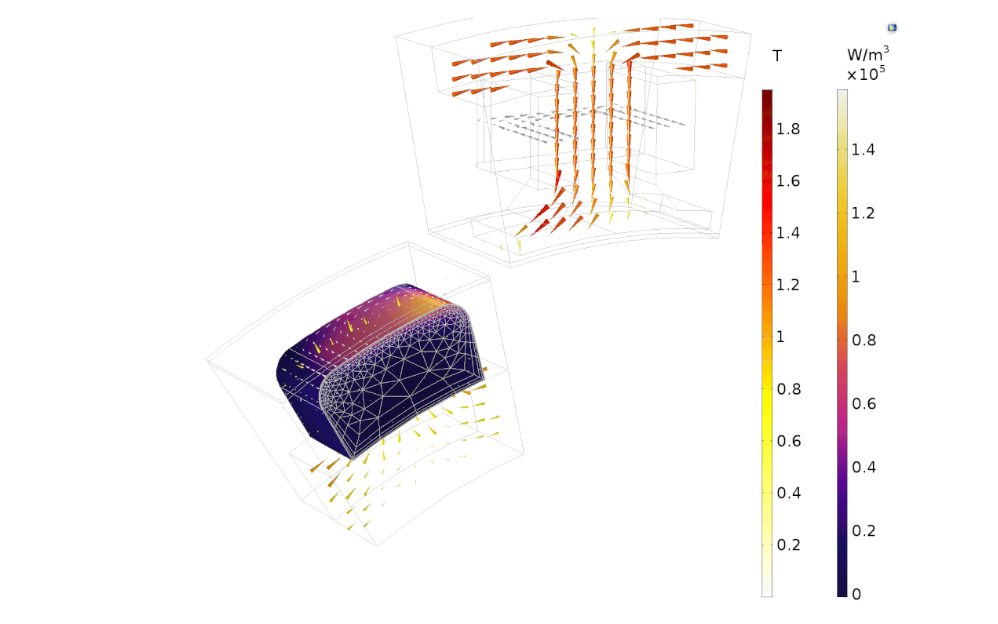

Để tối đa hóa hiệu suất năng lượng của động cơ, phải giảm thiểu tổn thất do chuyển đổi năng lượng khác nhau trong quá trình vận hành động cơ.Trên thực tế, trong máy điện, năng lượng được chuyển đổi từ điện sang điện từ và sau đó trở lại thành cơ.Động cơ điện nâng cao hiệu suất khác với động cơ điện thông thường vì chúng có tổn thất tối thiểu.Trên thực tế, trong các động cơ thông thường, tổn hao chủ yếu do: tổn hao ma sát và tổn hao cơ do tổn hao gió (ổ trục, chổi than và thông gió) tổn thất trong bàn ủi chân không (tỷ lệ với bình phương điện áp), liên quan đến sự thay đổi hướng dòng chảy. Tổn thất do đến độ trễ của năng lượng phân tán trong lõi và tổn thất do hiệu ứng Joule (tỷ lệ với bình phương dòng điện) do dòng điện xoáy gây ra bởi dòng điện tuần hoàn và sự biến đổi dòng chảy trong lõi.

thiết kế phù hợp

Thiết kế động cơ hiệu quả nhất là khía cạnh quan trọng của việc giảm trọng lượng và vì hầu hết động cơ được thiết kế để sử dụng rộng rãi nên động cơ phù hợp cho một ứng dụng cụ thể thường lớn hơn mức thực sự cần thiết.Để vượt qua thách thức này, điều quan trọng là phải tìm được các công ty sản xuất động cơ sẵn sàng thực hiện những thay đổi theo cách bán tùy chỉnh, từ cuộn dây động cơ và từ tính cho đến kích thước khung.Để đảm bảo có cuộn dây chính xác, cần phải biết các thông số kỹ thuật của động cơ để có thể duy trì mô-men xoắn và tốc độ chính xác cần thiết cho ứng dụng.Ngoài việc điều chỉnh cuộn dây, nhà sản xuất còn có thể thay đổi thiết kế từ tính của động cơ dựa trên sự thay đổi độ thấm.Vị trí thích hợp của nam châm đất hiếm giữa rôto và stato có thể giúp tăng mô-men xoắn tổng thể của động cơ.

quy trình sản xuất mới

Các nhà sản xuất có thể liên tục nâng cấp thiết bị của mình để sản xuất các bộ phận động cơ có dung sai cao hơn, loại bỏ các bức tường dày và các khu vực dày đặc từng được sử dụng làm giới hạn an toàn chống gãy vỡ.Do mỗi bộ phận được thiết kế lại và sản xuất bằng công nghệ mới nhất nên trọng lượng có thể giảm ở nhiều nơi nhờ kết hợp các bộ phận từ tính, bao gồm lớp cách điện và lớp phủ, khung và trục động cơ.

lựa chọn vật liệu

Việc lựa chọn vật liệu có tác động tổng thể đến hoạt động của động cơ, hiệu suất và trọng lượng, đây là ví dụ rõ ràng nhất về lý do tại sao rất nhiều nhà sản xuất sử dụng khung nhôm thay vì thép không gỉ.Các nhà sản xuất đã tiếp tục thử nghiệm các vật liệu có đặc tính điện từ và cách điện, đồng thời các nhà sản xuất đang sử dụng nhiều loại vật liệu composite khác nhau cũng như các kim loại nhẹ hơn để cung cấp các lựa chọn thay thế nhẹ cho các thành phần thép.Đối với mục đích lắp đặt, có sẵn nhiều loại nhựa gia cố, polyme và nhựa, tùy thuộc vào yêu cầu cụ thể của người dùng đối với động cơ cuối cùng.Khi các nhà thiết kế động cơ tiếp tục thử nghiệm và nghiên cứu các thành phần thay thế, bao gồm lớp phủ và nhựa có mật độ thấp hơn cho mục đích bịt kín, họ thổi sức sống mới vào quy trình sản xuất, điều này thường ảnh hưởng đến trọng lượng của động cơ.Ngoài ra, các nhà sản xuất còn cung cấp động cơ không khung, có thể tác động đến trọng lượng động cơ bằng cách loại bỏ hoàn toàn khung.

Tóm lại là

Các công nghệ sử dụng vật liệu nhẹ, quy trình sản xuất mới và vật liệu từ tính để giảm trọng lượng động cơ và cải thiện hiệu suất của động cơ.Động cơ điện, đặc biệt là trong các ứng dụng ô tô, đại diện cho ngày càng nhiều công nghệ trong tương lai.Vì vậy, ngay cả khi vẫn còn một chặng đường dài phía trước, hy vọng đây sẽ trở thành một công nghệ ngày càng hợp nhất, với hiệu suất được cải thiện của động cơ điện nhằm giải quyết các vấn đề liên quan đến tiết kiệm năng lượng.

Thời gian đăng: 28-07-2022